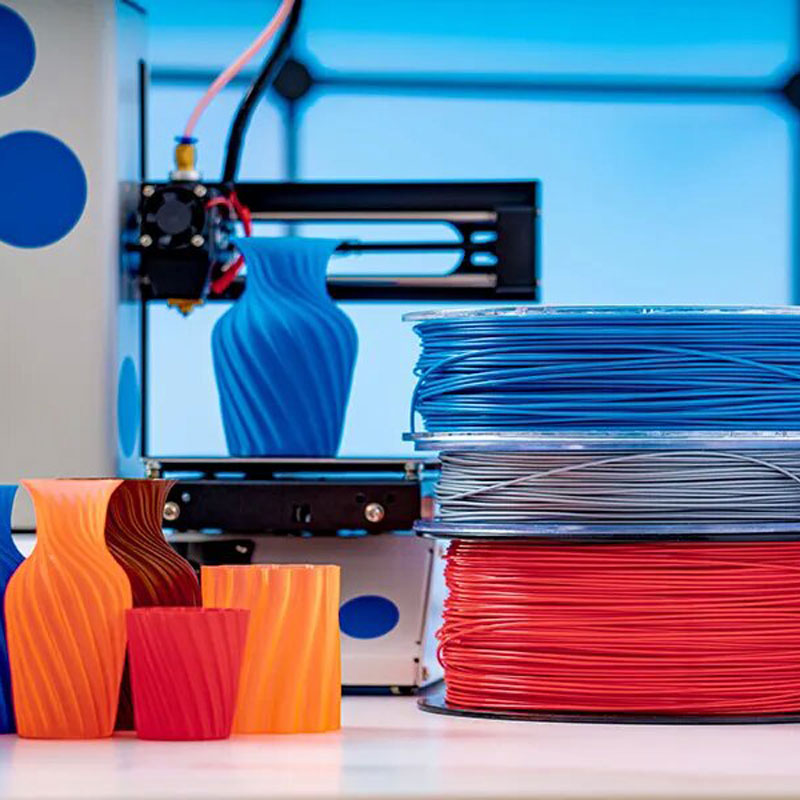

Инженерный пластик

Свяжитесь с намиВведение продукта

Приложения

Основная формула

| Общий инженерный пластик | Усовершенствованный инженерный пластик | Добавки | Количество (кг/ч) |

| ПА6, ПА66, ПА46, ППА | ПБИ | Стекловолокно | 5~15 |

| АБС | ПАИ | Углеродное волокно | 5~55 |

| ПОМ-С, ПОМ-H | ПЭК | Огнестойкий | 10~40 |

| ДОМАШНИЙ ПИТОМЕЦ | ППС | УФ-стабилизатор | 120~200 |

| ПК | ПЭИ | антиоксидант | 270~450 |

| ПБТ | блок питания | Антистатический | 255~400 |

| ПЭ-(U)HMW | ПВДФ | Цветной пигмент | 450~750 |

Переработка инженерного пластика

| Тип | Диаметр винта (мм) | Макс. крутящий момент на вал (Нм) | Производительность (кг/ч) |

| GS52 | 51.4 | 600 | 300-550 |

| ГС65 | 62.4 | 600 | 500-850 |

| GS75 | 71.4 | 600 | 750-1250 |

Несколько различных методов обработки

Двойные ленточные прессы для армированных волокном термопластичных композитных ламинатов

Принцип работы: Благодаря плоскому давлению полосы из высокотемпературной нержавеющей стали осуществляется плавление и компаундирование высокопроизводительных материалов, достигается более высокая прочность соединения, лучшие механические свойства и более гладкое качество поверхности, что является производством высококачественной продукции. термореактивный/термопластичный материал Первый выбор для композитных материалов.

Область применения: лента из углеродного волокна, композит из углеродной ткани, композитный пол, искусственный камень и другие листовые композиты с температурой процесса 260-350 градусов Цельсия.

Преимущества оборудования GSmach

1. Выбор из трех различных модулей давления.

2. Самая высокая расчетная температура составляет 400 градусов Цельсия.

3.Импортированный европейский стальной ремень

4. Оснащен автоматической коррекцией отклонения, самоочищающейся стальной лентой, модульной заменой и т. д.

Проекты / Клиенты

1. Выбор из трех различных модулей давления.

2. Самая высокая расчетная температура составляет 400 градусов Цельсия.

3.Импортированный европейский стальной ремень

4. Оснащен автоматической коррекцией отклонения, самоочищающейся стальной лентой, модульной заменой и т. д.