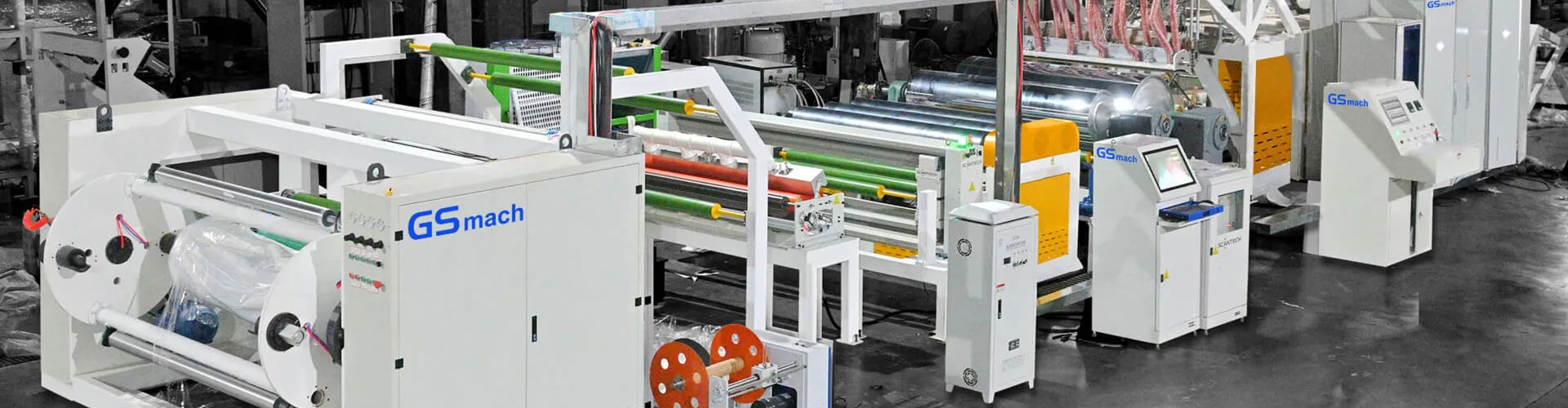

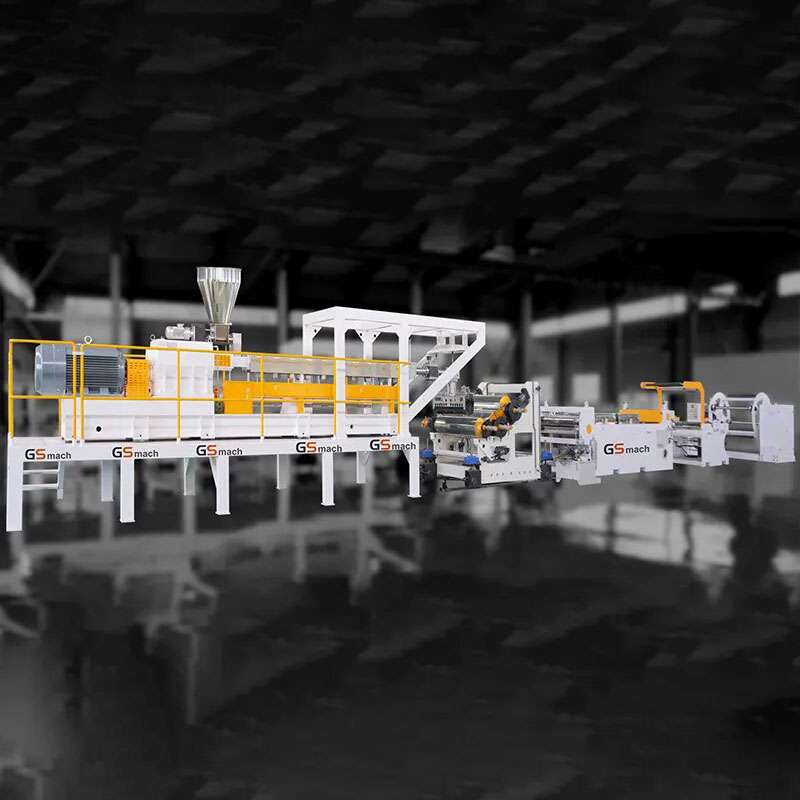

Установка для производства пластиковых грануляторов

Установка для производства пластиковых грануляторов

Пластиковые грануляторы – незаменимое оборудование для переработки отходов пластика и производства качественных гранул. Установка для их создания – это сложный, но вполне понятный процесс, который можно разделить на несколько этапов. Представьте себе фабрику, где из разных кусков пластика рождаются крошечные гранулы, готовые для новых пластиковых изделий.

Выбор подходящего оборудования

Перед началом строительства установки важно определиться с типом пластика, который вы хотите перерабатывать. Разные виды пластика требуют специфических грануляторов. Для некоторых нужно мощное оборудование, способное обработать твердые, толстостенные материалы. Для других подойдет более легкое и гибкое решение. Обратите внимание на производительность и мощность установки, чтобы она соответствовала вашим планам производства. Важно оценить и требования к безопасности – оборудование должно быть надежным и защищенным, чтобы предотвратить травмы персонала. Не стесняйтесь обращаться к специалистам, которые помогут выбрать оптимальное оборудование для конкретных задач.

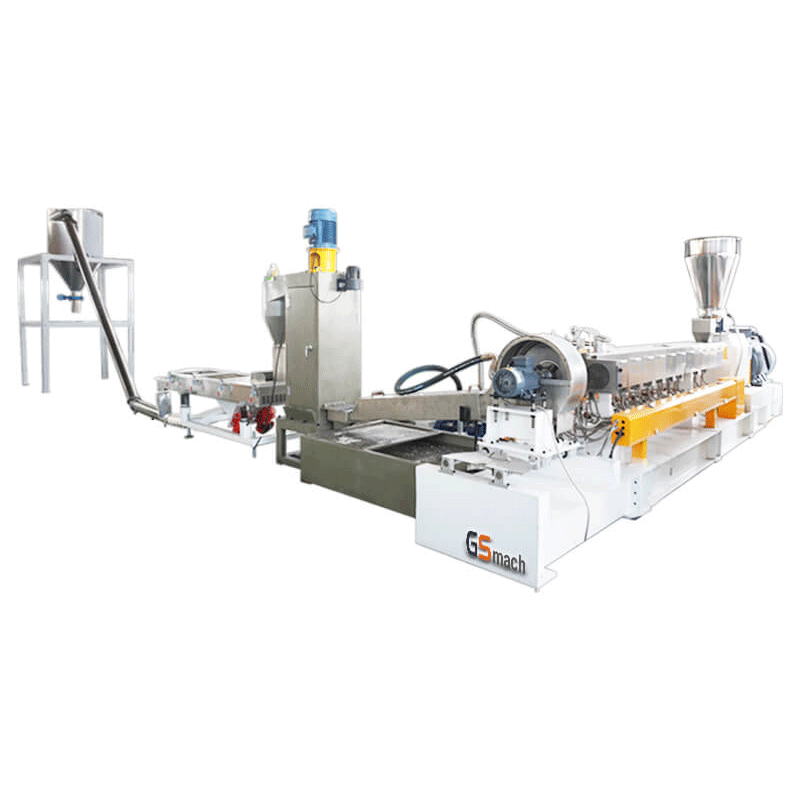

Монтаж и настройка установки

После выбора оборудования наступает этап его монтажа. Это не просто размещение машин в помещении. Необходимо грамотно продумать систему подачи сырья, контроля качества и выгрузки готовых гранул. Важно обеспечить правильную электрическую подсоединение и систему охлаждения, чтобы оборудование работало безотказно. При монтаже особое внимание уделяется соблюдению технологических норм и безопасности. Профессионалы позаботятся о том, чтобы установка работала эффективно и без сбоев.

Технологический процесс и контроль качества

После монтажа важно наладить технологический процесс. Операторы должны быть обучены правильному использованию оборудования, правилам безопасности и контролю качества. Регулярная проверка гранул на соответствие стандартам важна для выпуска качественной продукции. Немаловажен и контроль за температурой, давлением и другими параметрами во время процесса грануляции. Современные системы автоматизации значительно облегчают этот процесс, позволяя контролировать работу на расстоянии и снизить риск человеческих ошибок.

В конечном итоге, установка для производства пластиковых грануляторов – это инвестиция в будущее, которая позволяет перерабатывать отходы, создавать новые материалы и экономить ресурсы. Правильный выбор оборудования, профессиональный монтаж и налаженный технологический процесс – залог успеха в этом деле.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инженерный пластик

Инженерный пластик -

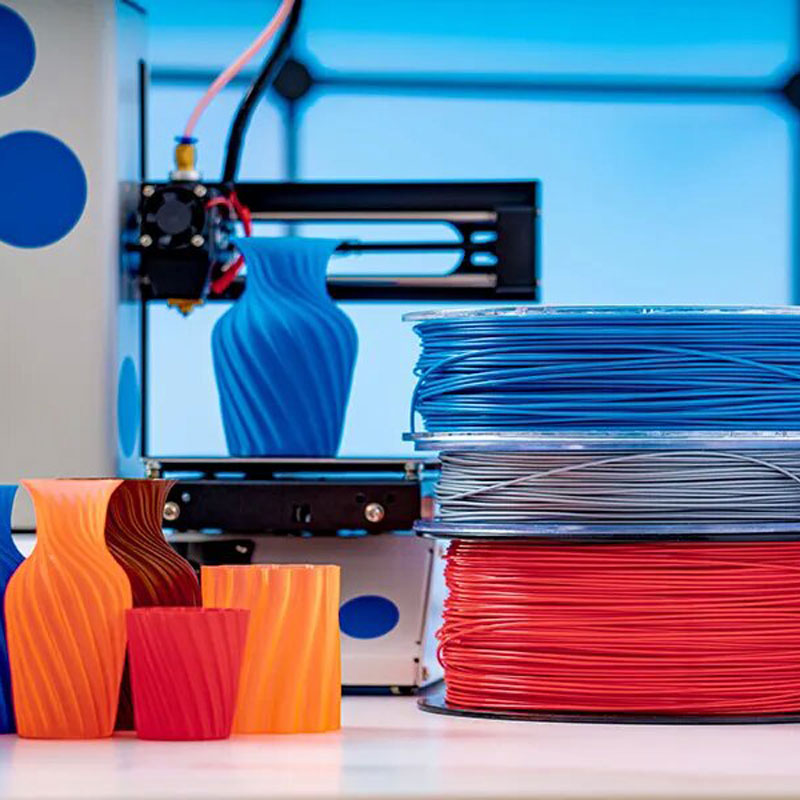

Экструдер нити для 3D-принтера

Экструдер нити для 3D-принтера -

Мастербатч наполнителя

Мастербатч наполнителя -

Полимеризация и удаление летучих веществ

Полимеризация и удаление летучих веществ -

Подводная система гранулирования

Подводная система гранулирования -

Экструдер для листов ПЭТ

Экструдер для листов ПЭТ -

Система гранулирования с водяным кольцом

Система гранулирования с водяным кольцом -

Машина для экструзионного ламинирования выпуска бумаги

Машина для экструзионного ламинирования выпуска бумаги -

Система гранулирования лицевой поверхности матрицы с воздушным охлаждением

Система гранулирования лицевой поверхности матрицы с воздушным охлаждением -

Аддитивная мастербатч

Аддитивная мастербатч -

Двухступенчатый шнековый экструдер

Двухступенчатый шнековый экструдер -

Линия по производству каменной бумаги

Линия по производству каменной бумаги

Связанный поиск

Связанный поиск- линия гранулирования пластика

- Поставщик оборудования для экструзии пластика

- Экструдер мастербатча

- Инновация в области экструзии пластмасс

- Двухшнековый экструдер

- двухшнековый экструдер экструдер 80 156 купить бу

- экструдер для пластика промышленный

- маточная смесь для двух экструдеров

- Оптимизация эффективности экструдера

- Индивидуальные решения для экструзии полимеров